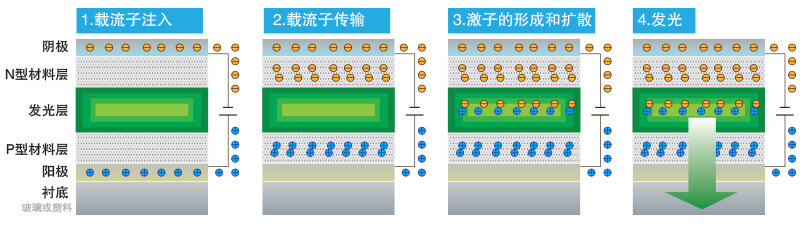

1. 发光原理

OLED器件结构为阳极、金属阴极以及夹在中间的有机功能层,呈现三明治结构。常规有机功能层包括空穴传输层,电子传输层,有机发光层。当对OLED器件施加电压时,电子和空穴分别从阴极和阳极注入到电子传输层与空穴传输层中,电子和空穴在发光层中复合形成单线态或三线态激子,激子经辐射衰变以光子形式发出。

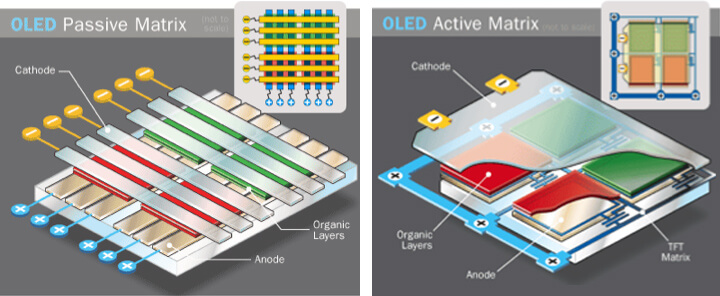

2. 驱动模式

OLED驱动模式分为被动(PMOLED)与主动(AMOLED)两种。PMOLED的结构简单,每个像素点由分立的阴极阳极控制,不需要额外的驱动电路,但是太多的控制线路限制其在大尺寸高分辨率屏幕上的应用。AMOLED则是通过驱动电路来驱动发光二极管,最大程度的减少了控制线路的数量,使其具备低能耗,高分辨率,快速响应和其他优良光电特性,因此AMOLED逐渐成为OLED显示的主流技术。

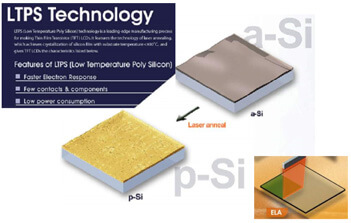

高分辨率AMLOED的驱动电路越来越小,但是相应的电学性能要求则越来精高,所以常规的非晶硅技术已经很难满足新的需求。低温多晶硅(LTPS)则可以迎合新的发展要求,其核心技术是将非晶硅经过”准分子激光晶化法”形成多晶硅。低温多晶硅相较于非晶硅有着更高的载流子迁移率,更低的缺陷密度,以及更好的电学特性。

AMOLED器件结构

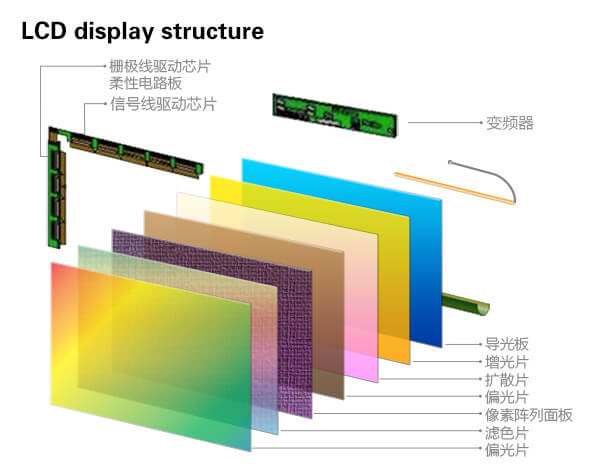

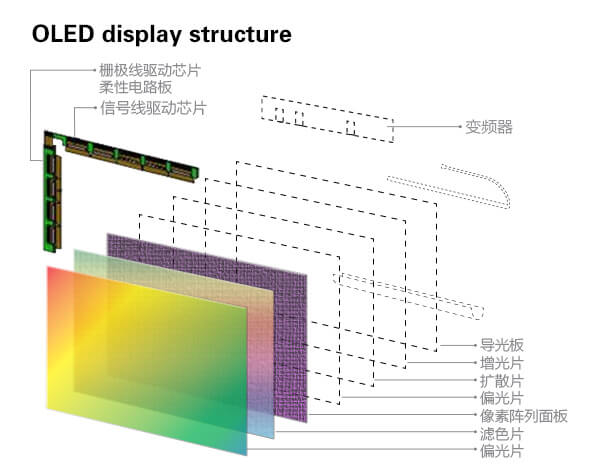

LTPS-AMOLED的与LCD的结构在驱动电路的结构基本相同,但由于AMOLED是自发光结构,不需要背光源,因此体积更轻薄。同时,也由于自发光的特性,使得暗画面下的功耗远低于LCD的背光恒定功耗,使AMOLED显示面板拥有节能的特性。

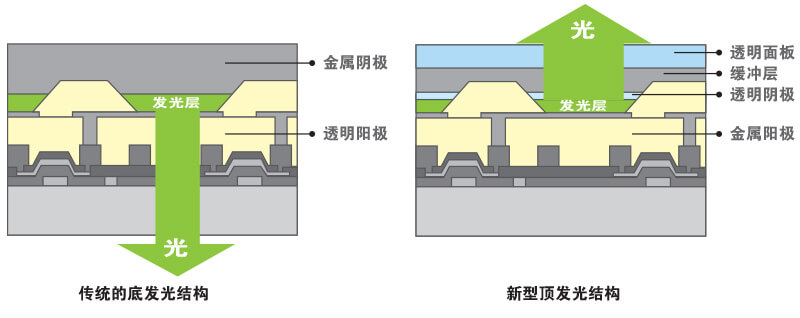

AMOLED也拥有底发光与顶发光两种结构。顶发光结构中,光线不会受到驱动电路的遮挡,相比底发光结构拥有更高的开口率,从而在高解析度的应用中具有更大的优势,因此逐渐成为了AMOLED的主流。

LTPS-AMOLED的制作工艺囊括了显示面板行业的诸多尖端技术,其主要分为背板段,前板段以及模组段三道工艺。

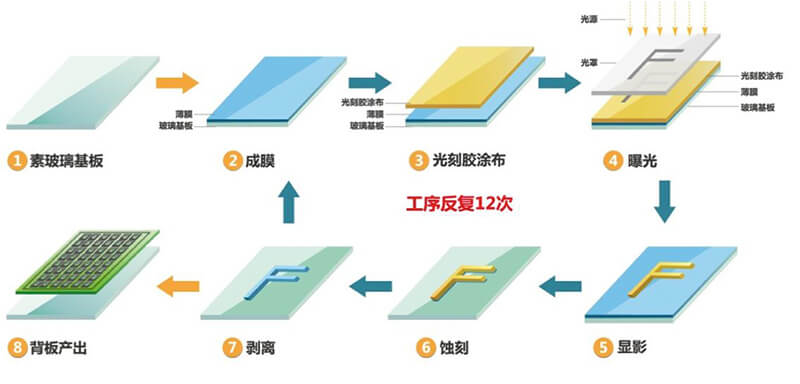

背板段工艺通过成膜,曝光,蚀刻叠加不同图形不同材质的膜层以形成LTPS(低温多晶硅)驱动电路,其为发光器件提供点亮信号以及稳定的电源输入。其技术难点在于微米级的工艺精细度以及对于电性指标的极高均一度要求。

驱动背板工艺流程图

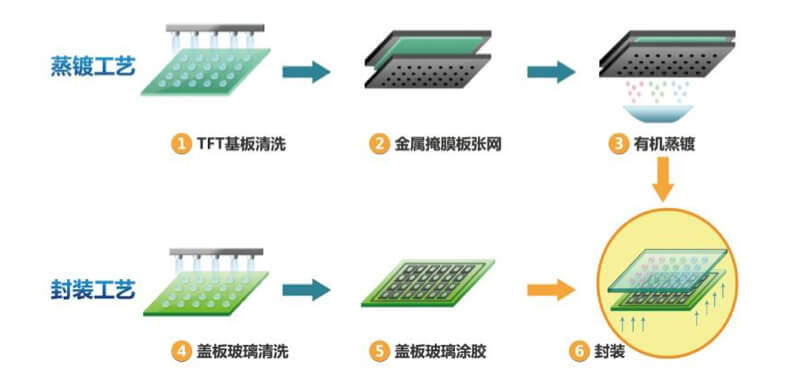

前板段工艺通过高精度金属掩膜板(FMM)将有机发光材料以及阴极等材料蒸镀在背板上,与驱动电路结合形成发光器件,再在无氧环境中进行封装以起到保护作用。蒸镀的对位精度与封装的气密性都是前板段工艺的挑战所在。

有机镀膜段工艺流程图

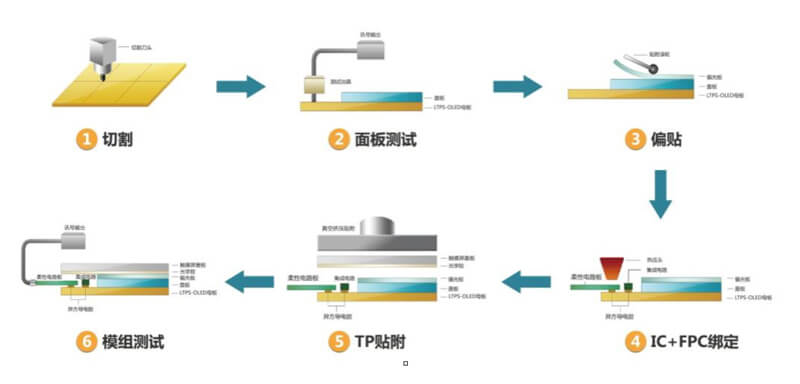

模组段工艺将封装完毕的面板切割成实际产品大小,之后再进行偏光片贴附、控制线路与芯片贴合等各项工艺,并进行老化测试以及产品包装,最终呈现为客户手中的产品。

模组段工艺流程图